COMPARISON OF FOUR TYPES OF RADIAL TURBINES FOR A 250KW ORC POWER INSTALLATION

Maksim Smirnov, Natalia Kuklina, Aleksandr Sebelev, Alessandro Zuccato and Nikolay Zabelin

Peter the Great St. Petersburg Polytechnic University (SPbPU), St. Petersburg, Russia

Zuccato Energia Srl, via della Consortia 2, Verona, Italy

*Corresponding Author: m.smirnov.turbo@gmail.com

ABSTRACT

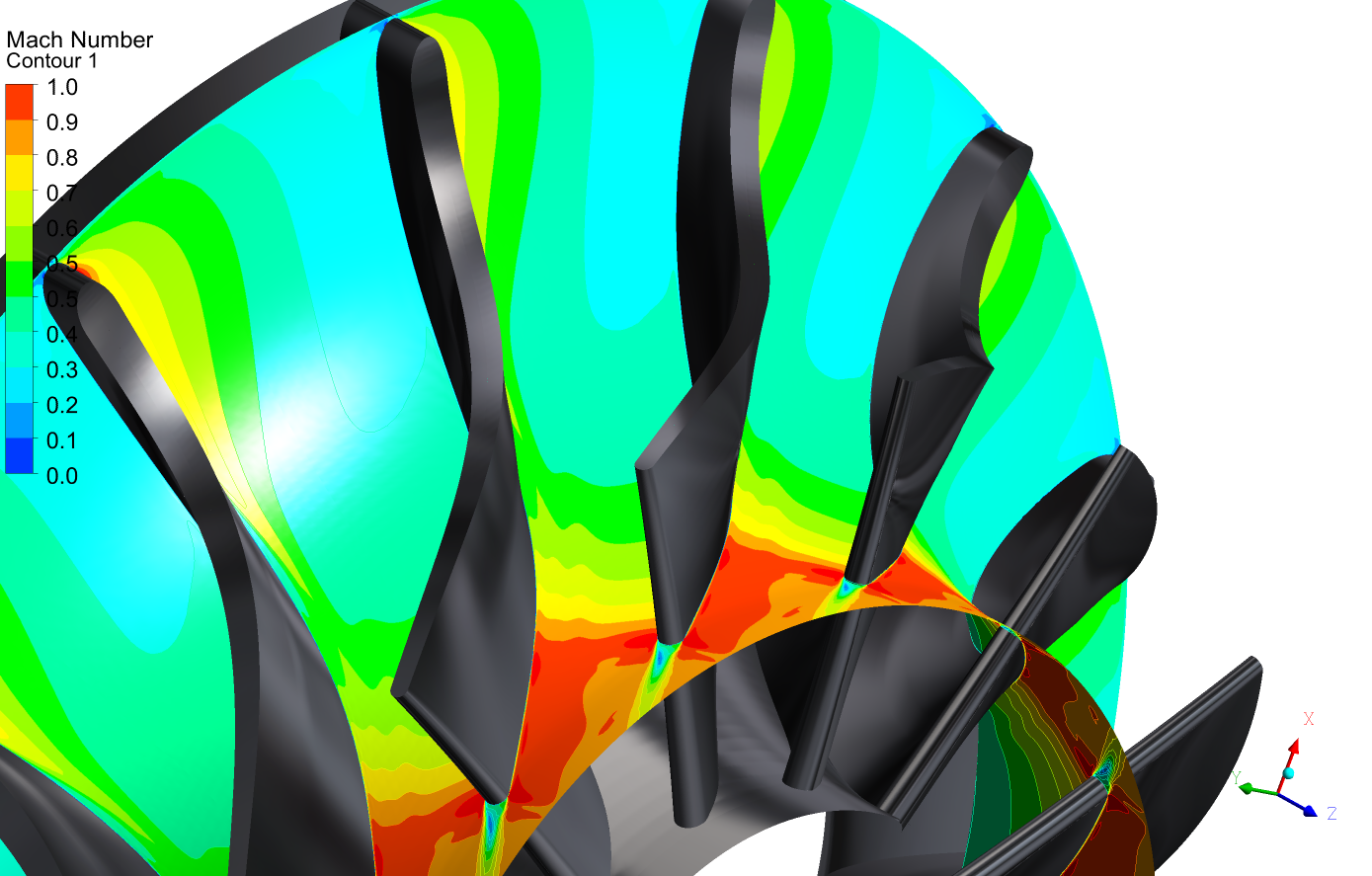

This paper seeks to compare four solutions for an ORC power plant rated at 250 kW running with R1233zdE as the working fluid: a radial inflow – axial outflow turbine with a typical reaction about of 0.5, a radial centripetal turbines with reaction of 0.36 and 0.05 and an impulse centrifugal turbine. All these turbines are single stage and high-speed. Steady state CFD simulations were carried out to assess the performance at the design and partial load as well as the axial force values.

As expected, the radial inflow turbine has exhibited the best performance, followed then by the centripetal reaction turbine with 4% of a relative efficiency decrease. Both impulse turbines have shown 11% less efficiency at the design point comparing to the radial inflow stage. Under the partial load, the turbines have exhibited different trends of their efficiency behaviour.

In particular, with a power output reduction from 100 to 40%, the radial inflow and the centripetal turbine have lost 7% of their efficiency, while the centripetal impulse turbine 20% and the centrifugal impulse just 5%.

The axial force of the radial inflow and both centripetal stages may be balanced to reach a desired value by means of the modification of the disk back seal. Instead, the centrifugal impulse stage fails to provide such a balancing, which results in high values of the axial thrust even despite an impulse nature of this stage.