Premessa

Il complesso tema della sostenibilità presenta al suo interno diverse sfaccettature.

Essere sostenibili non significa soltanto utilizzare le giuste risorse energetiche, bensì anche sfruttarle al meglio incrementando la propria efficienza. Questo implica utilizzare al massimo la fonte energetica di cui si dispone per trarne il massimo benefit.

Le tecnologie per l’energia rinnovabile, oggi, hanno fatto grandi passi in avanti e sono sempre più importanti per la riduzione dell’impronta ambientale. Tali risorse, tuttavia, sono spesso caratterizzate da un’efficienza ridotta. Basti, ad esempio, pensare agli impianti fotovoltaici il cui rendimento è stimato intorno ai 15-20%.

Per ovviare al problema dello spreco termico e incrementare l’efficienza della propria attività, è necessario implementare delle apposite tecnologie in grado di recuperare l’energia che altrimenti verrebbe dissipata: i sistemi ORC.

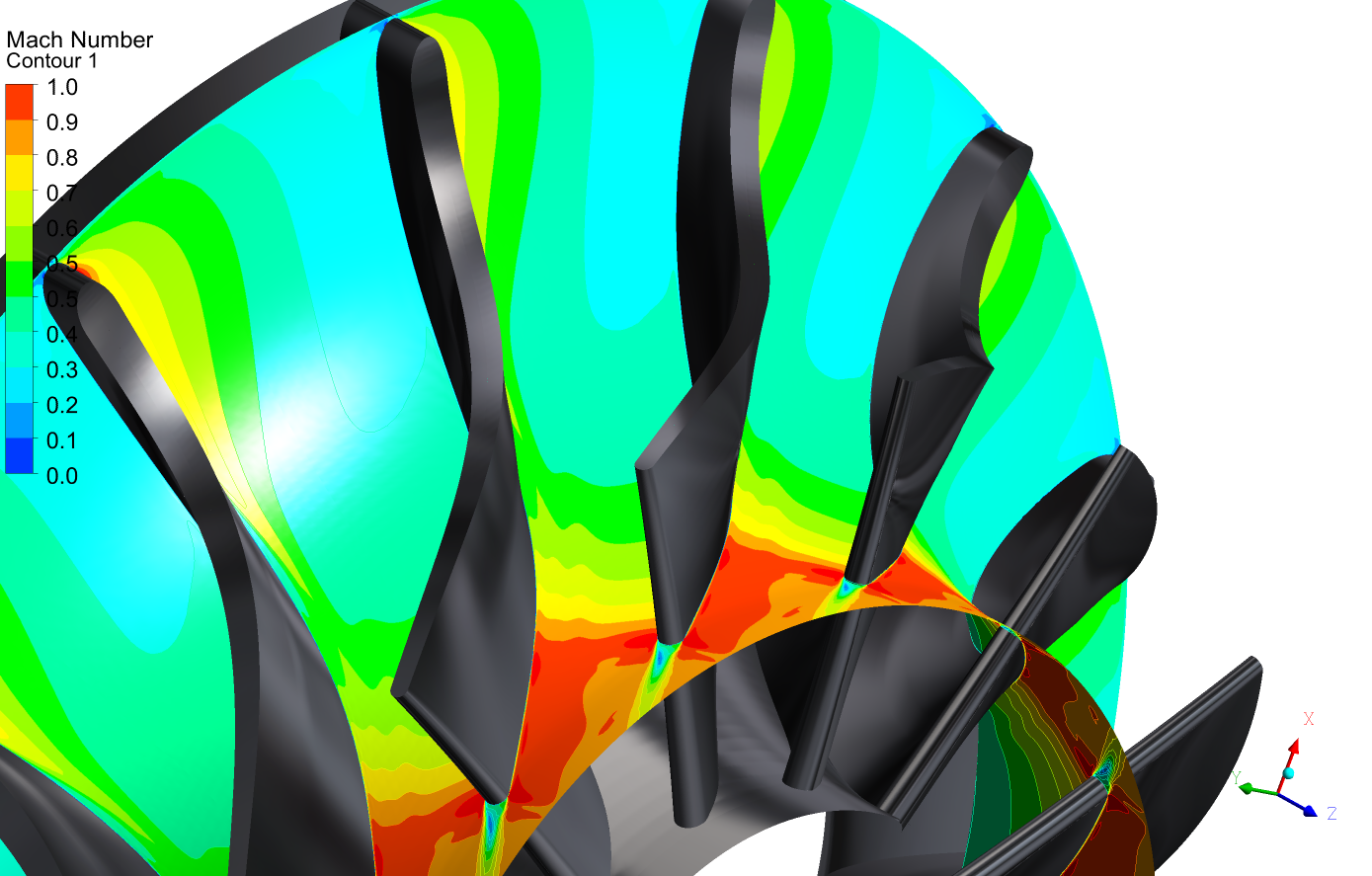

Questa tecnologia, che valorizza anche i flussi termici a bassa temperatura, fa uso di un’apposita turbina che non garantisce soltanto un miglioramento dell’efficienza. Alcuni dei suoi principali vantaggi infatti, sono anche la riduzione della propria impronta ambientale, riducendo il rilascio di CO2 in atmosfera, e la produzione di energia elettrica.

Come funziona la tecnologia

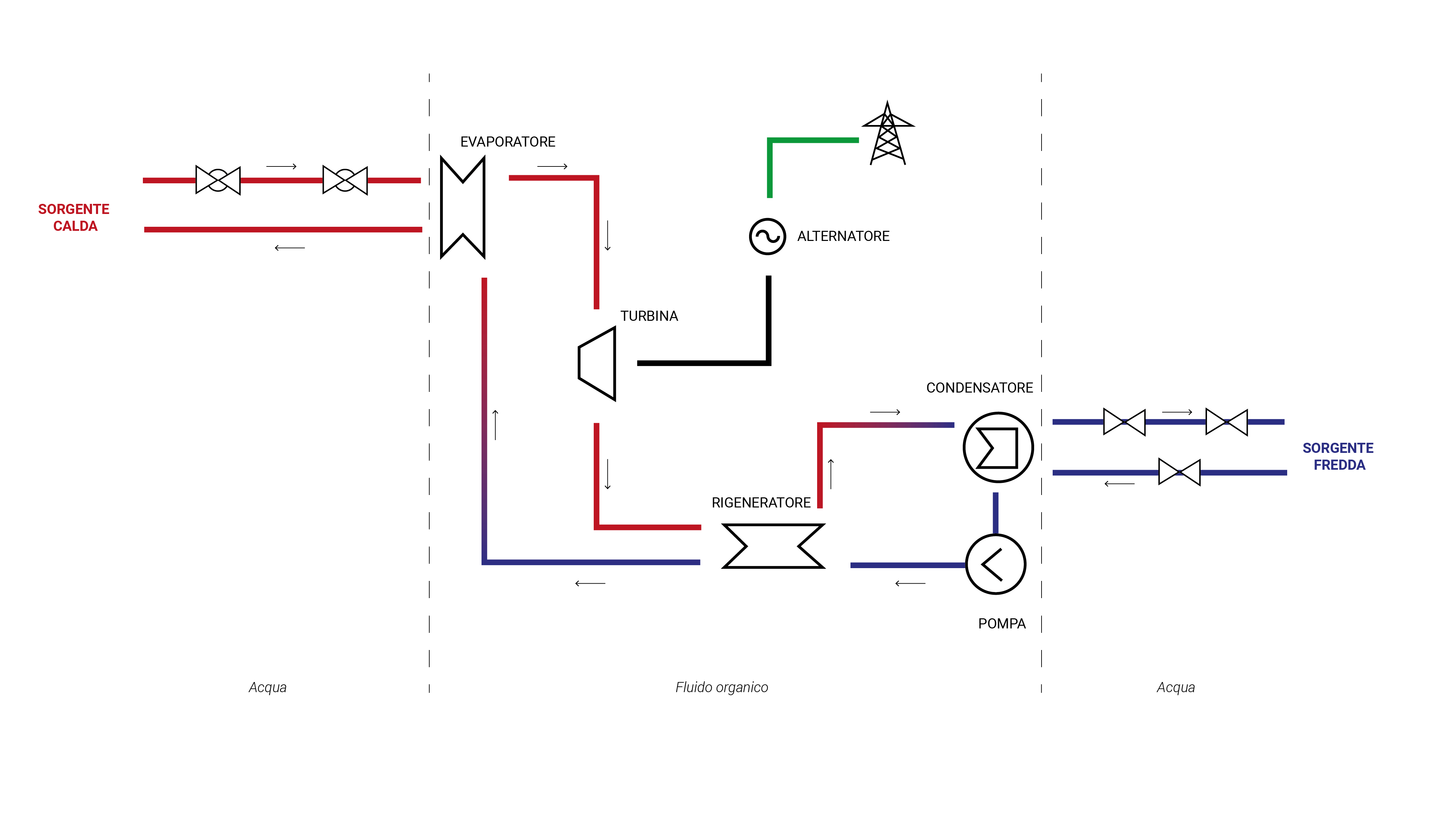

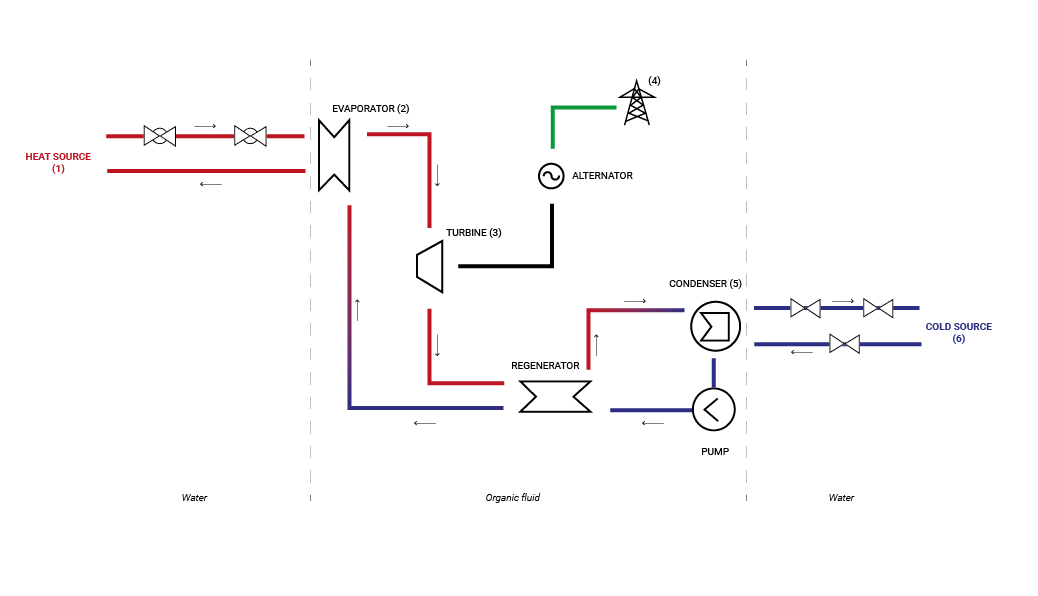

- Una fonte di calore [1] riscalda un fluido vettore (acqua o, nei sistemi di maggiori dimensioni, olio diatermico) che circola in un circuito chiuso. Il fluido vettore convoglia il calore assorbito ad uno o più scambiatori di calore primari, di solito un preriscaldatore e un evaporatore [2], dove il calore viene trasferito dal fluido vettore al fluido di lavoro.

- Il fluido organico completamente biodegradabile ed eco-compatibile, viene messo sotto pressione da una pompa [7] ed inviato allo scambiatore-evaporatore, dove si trasforma, espandendosi, da liquido in un vapore.

- Il fluido organico sotto forma di vapore, espandendosi, aziona la Turbina[3] al cui albero è attaccato il rotore di un alternatore. La rotazione ad alta velocità (12.000÷18.000 Rpm) della turbina genererà, una volta azionata, energia elettrica.

- Il fluido di lavoro, ancora in fase gassosa, viene convogliato all’interno del condensatore [5], dove viene raffreddato rilasciando il suo calore in eccesso. Raccolto all’interno di un serbatoio di condensazione il fluido di lavoro è così pronto ad essere reimmesso nel sistema attraverso una pompa di riciclo, chiudendo così il ciclo.

- Il calore in eccesso rilasciato nel condensatore rappresenta esso stesso una fonte di energia termica a bassa temperatura utilizzabile per altri scopi quali il preriscaldamento o l’essiccazione di biomassa combustibile per aumentarne il potere calorifico, il riscaldamento di edifici, la produzione di acqua calda e così via. Nel caso non vi sia modo di impiegarlo, il calore residuo può essere dissipato attraverso un sistema di raffreddamento esterno (dry cooler)[6].

Le applicazioni in cui si può applicare

Il Ciclo Rankine Organico, operando a basse temperature, si presta ottimamente alla realizzazione di sistemi per il recupero termico.

I settori in cui questa tecnologia trova applicazione, garantendo diversi benefit, sono diversi:

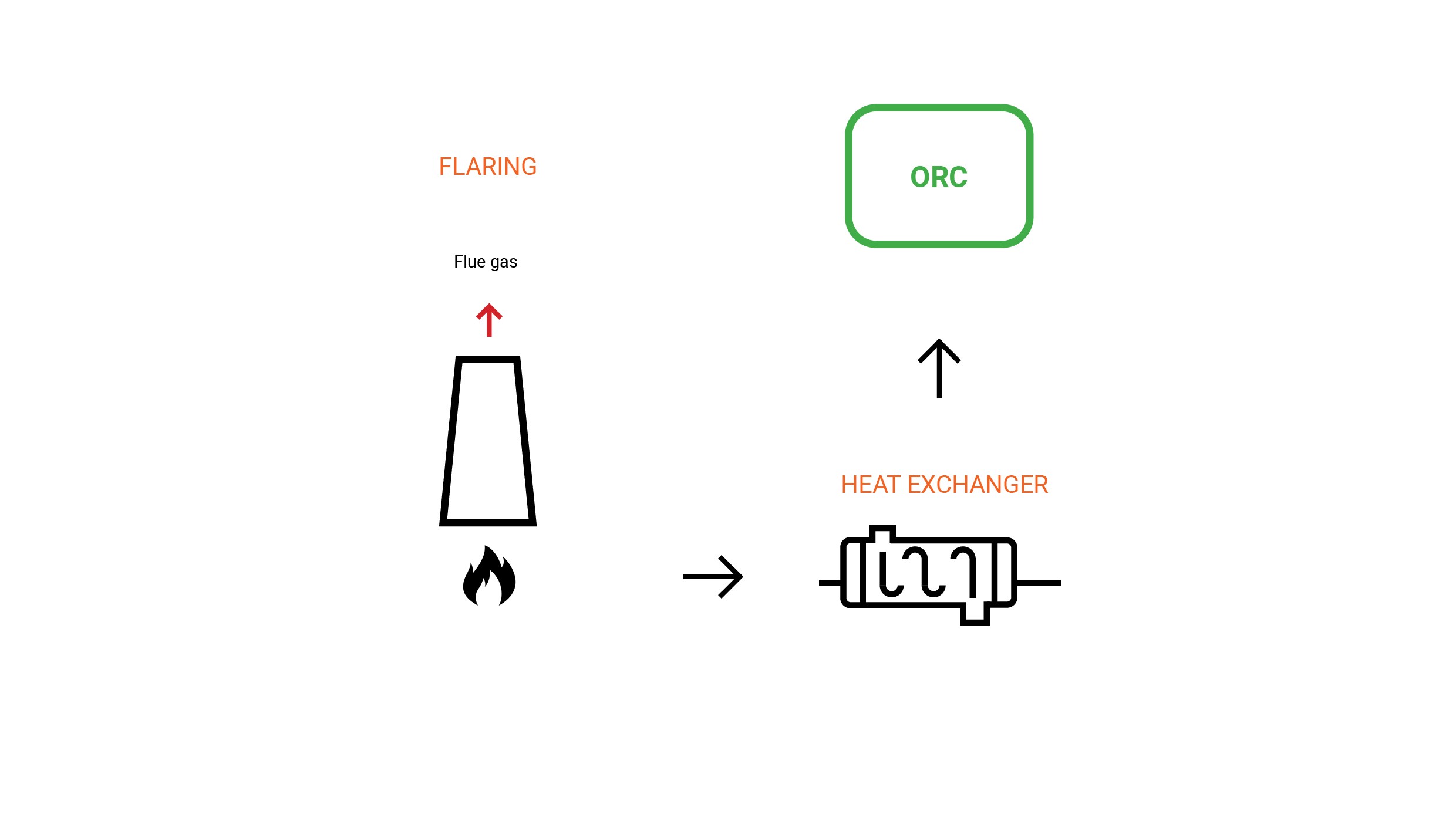

- Recupero termico da Processi Industriali: i sistemi ORC possono recuperare il calore di scarto da diversi settori industriali come quello della carta, del cemento, del vetro, della ceramica e dell’acciaio. Operando a basse temperature, il Ciclo Rankine Organico, si presta ottimamente al recupero termico, , valorizzando cascami termici fino ad allora inutilmente dispersi.

- Geotermia: L’energia geotermica è una forma di energia rinnovabile che deriva dal calore interno della terra. Inserendo un sistema di raccolta termica in una sorgente calda esistente o iniettando acqua fredda in una trivellazione ad hoc effettuata in punti appropriati della superficie terrestre, si può ottenere un flusso d’acqua con portata e temperatura sufficientemente elevate da poter azionare uno o più sistemi ORC.

- Solare Termodinamico: I sistemi ORC si prestano agevolmente alla realizzazione di impianti solari termodinamici o ibridi, grazie anche alle loro eccellenti prestazioni sotto carico parziale – ossia quando l’energia termica è inferiore ai valori nominali di specifica. Tali sistemi sono in grado di sfruttare il calore a temperatura relativamente bassa ottenuto da semplici pannelli solari termici a concentrazione fintanto che esso è disponibile. I sistemi ibridi possono poi commutarsi automaticamente allo sfruttamento di fonti termiche alternative (caldaie a biomassa o biogas, calore geotermico….) qualora la produzione solare sia insufficiente, come nelle ore notturne o in caso di tempo inclemente.

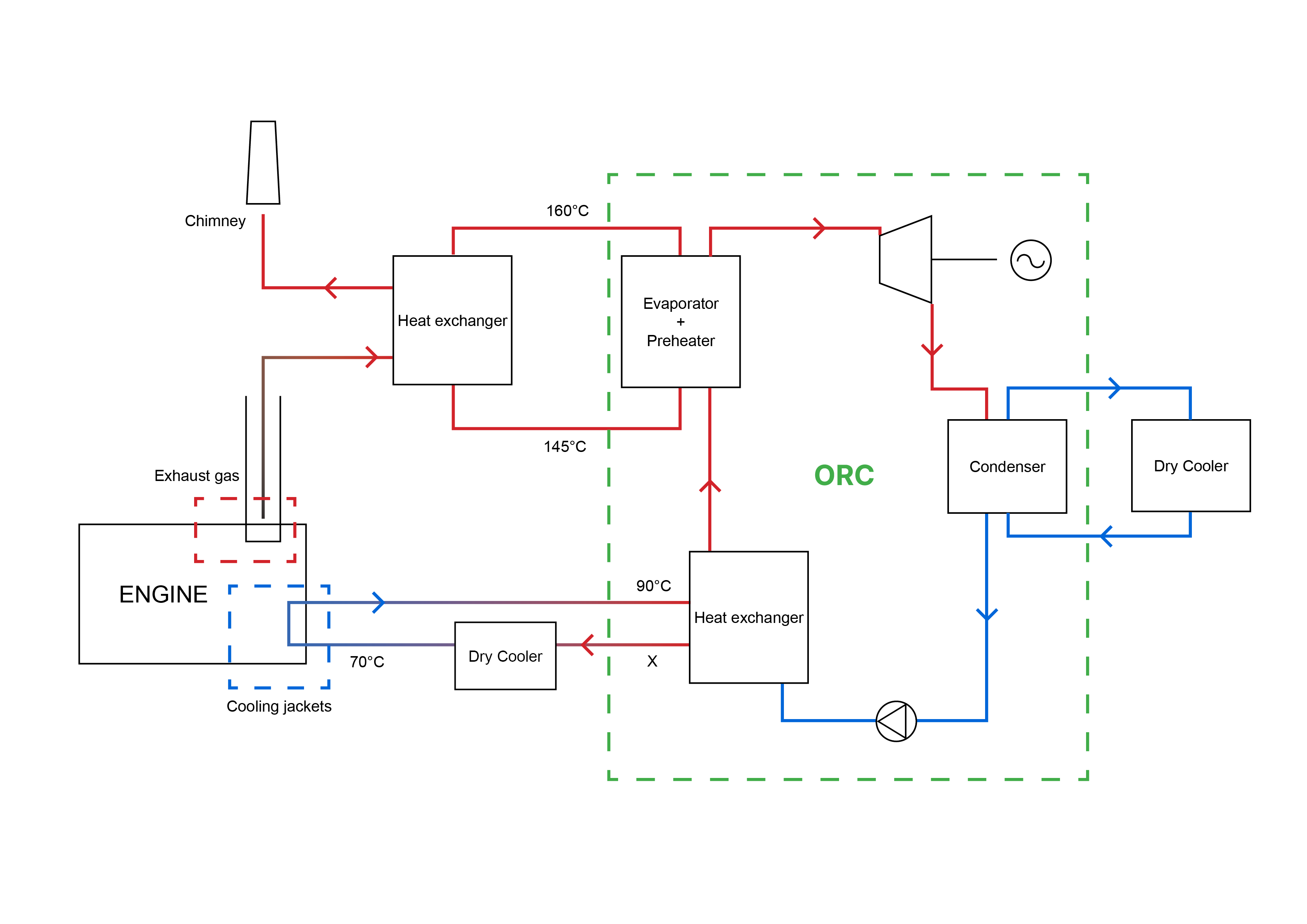

- Recupero da Motori: I moduli ORC, valorizzando le basse temperature a cui operano, rappresentano un’ottima scelta per il recupero termico dai più vari tipi di motori e generatori (genset) cui possono essere interfacciati in modo sicuro ed efficace tramite un semplice circuito chiuso ad acqua calda o surriscaldata che garantisce efficienza, sicurezza e semplicità impiantistica.

Vantaggi

I sistemi di recupero termico tramite ciclo ORC, grazie alla loro tecnologia garantiscono una serie di vantaggi:

- Valorizzano i flussi Termici a bassa temperatura che altrimenti andrebbero persi

- Sono applicabili a diverse fonti termiche (acuqa surriscaldata, fumi ecc)

- Incrementano l’efficienza degli impianti in cui vengono installati

- Riducono il livello di CO2 rilasciato in atmosfera

- Riduzione dei costi dell’energia grazie alla produzione di energia elettrica