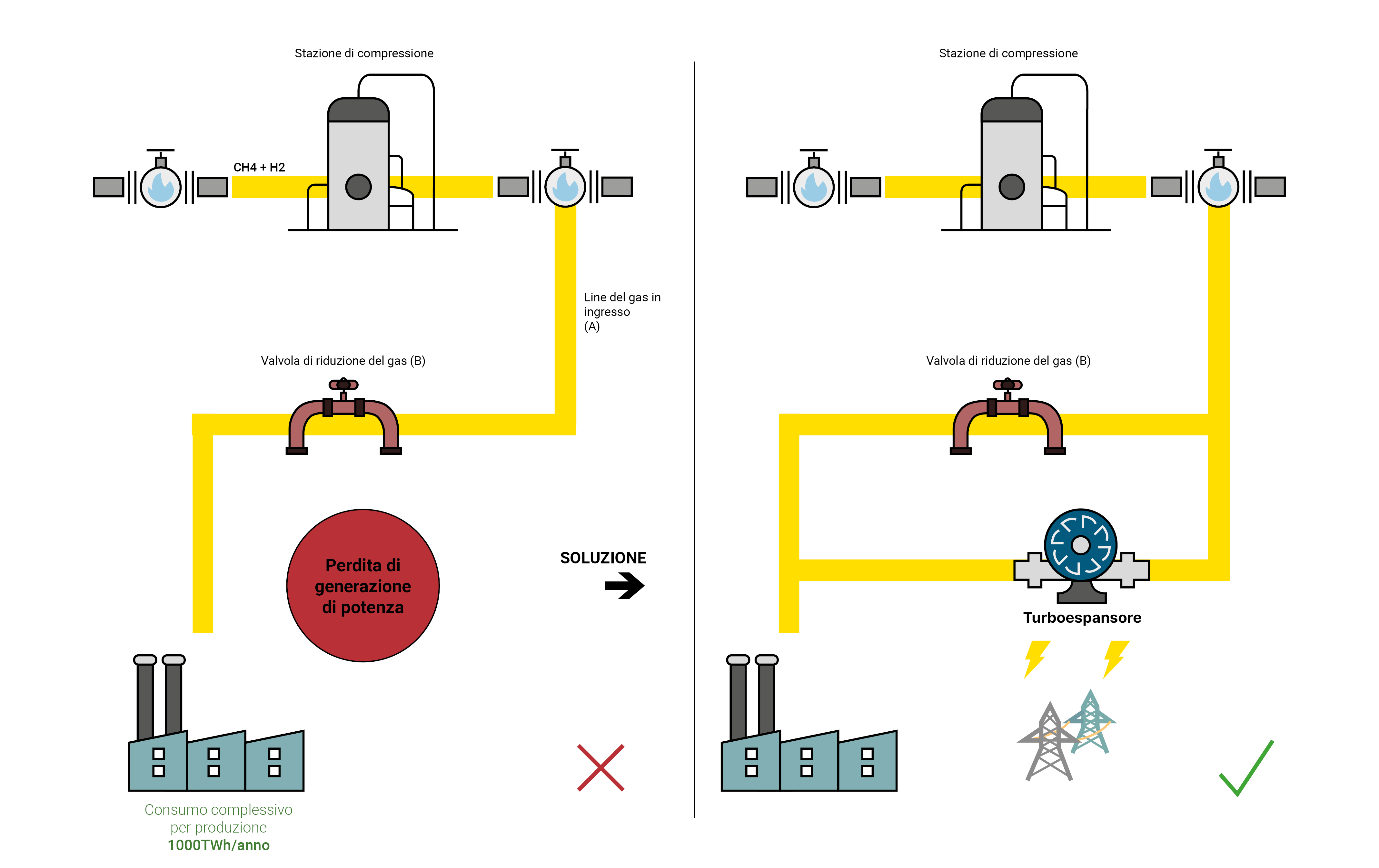

Il Turboespansore di Zuccato Energia è il nuovo sistema per l’espansione del gas per migliorare l’efficienza energetica degli impianti industriali sfruttando la riduzione della pressione dal livello di erogazione a quello richiesto dagli utenti.

FUNZIONAMENTO TURBOESPANSORE

TURBOEXPANDER DESIGN

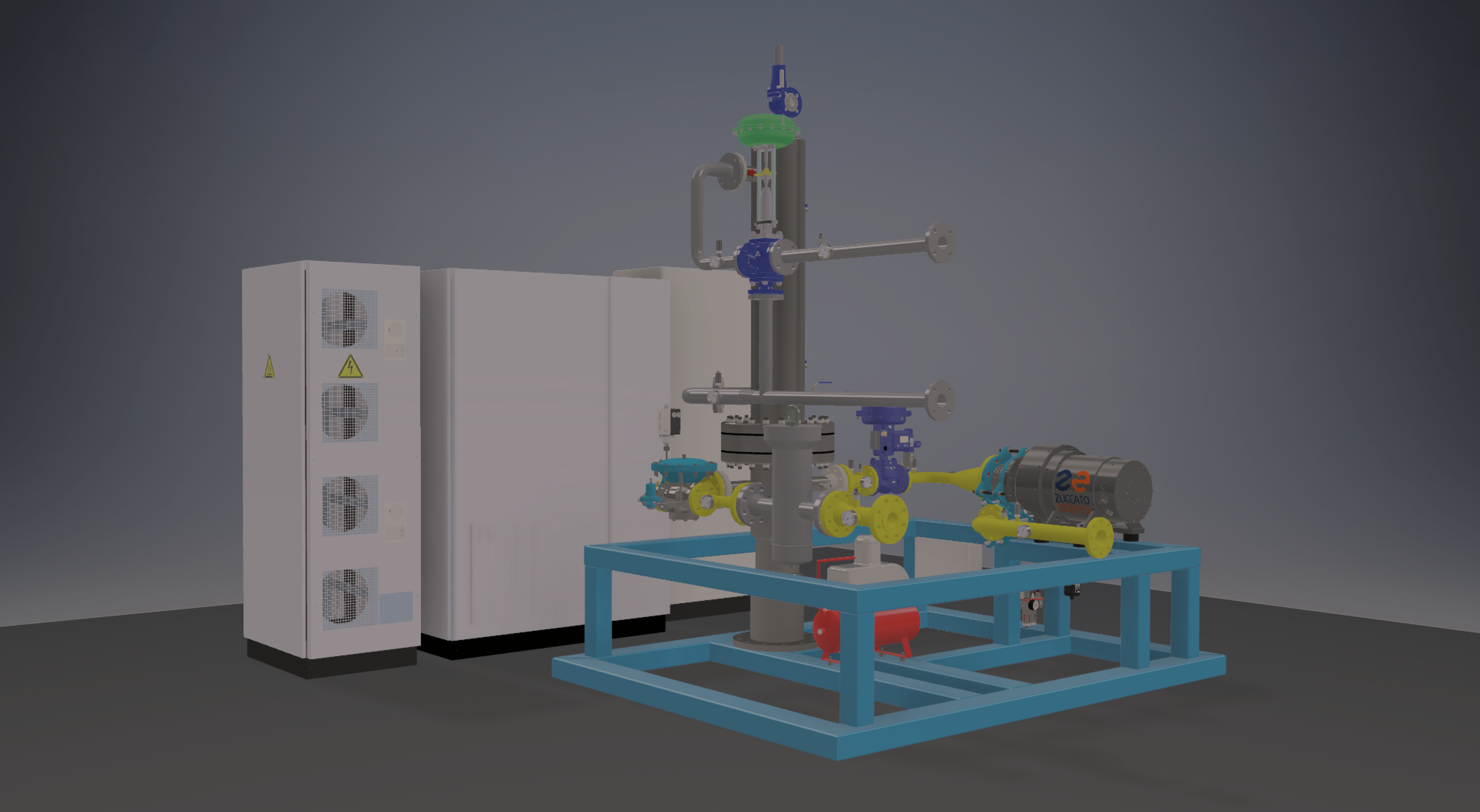

L’installazione del Turboespansore viene installata parallelamente al sistema di riduzione esistente per convertire l’energia potenziale del gas naturale compresso in energia elettrica.

Il cuore dell’impianto è un turbogeneratore ad alta velocità, che comprende una turbina e un generatore posti sullo stesso albero in un involucro ermetico.

Intero impianto – Turboespansore

Il sistema Turboespansore di Zuccato Energia è adatto per industrie con flusso di massa di gas naturale da 1800 a 21000 Sm3 / h e pressione in ingresso fino a 50 bar. La gamma di potenza target va da 35 a 250 kW.

VANTAGGI TURBOESPANSORE

- FACILITÀ DI CUSTOMIZZAZIONE

Spese di progettazione ridotte come conseguenza della scalabilità intrinseca della turbina.

- VELOCITÀ DI ROTAZIONE RIDOTTA

Grazie alla turbina a 2 stadi, alla velocità di rotazione ridotta e di conseguenza ai cuscinetti più semplici e ai sistemi elettrici / elettronici di potenza.

- DESIGN SEMPLICE

Riduzione dei costi di capitale con relativa competitività economica. Nessuna palette a geometria variabile.

- ALTAMENTE PERSONALIZZATO

Massima potenza di uscita per ogni cliente.

- EFFICIENZA ECONOMICA

Il prezzo basso e l’elevata efficienza portano il tempo di recupero dell’investimento inferiore a 4 anni, che viene ulteriormente ridotto se vengono applicati i certificati bianchi.

Esempio di impianto: Modello ZE-50-ULH (genset alimentati a biogas in Veneto)

Esempio di impianto: Modello ZE-50-ULH (genset alimentati a biogas in Veneto)